一、催化燃烧法废气处理设备

可用于废气溶剂的净化处理(苯、醇、關、醛、酯,酚、醚、烷等混合废气),电线、电缆、漆包线、机械、电机、化工、仪表、汽车、自行车、摩托车。发动机、磁带.塑料.家用电器等行业的废气净化:可用于各种烘道。印铁制罐、表面喷涂、印刷油墨、电机绝缘处理.反鞋粘胶等烘干流水线,净化各工序产生的废气。中等浓度(通常农度在2000 5000mg/m3之间]的有机废气在催化剂(钼.铂,钯等贵金属]作用下进行低温氧化无焰燃烧.将有机成分氧化为CO2和H20产物。

催化燃烧法的特点:无火焰燃烧易控制,燃烧控制温度较低(250~ 300C之间) .外加热能消耗少。不同的废气组分须选择不同形式的催化剂及燃烧工艺。进入催化燃烧装置的气体必须经过滤处理和预热处理,使废气温度达到催化剂的起燃温度(220~250C之间)。除去粉尘颗粒物、液滴等催化抑制剂,避免催化床层的堵塞和催化剂的中毒失效。

设备特点:操作方便,设备工作时,可实现自动控制。

能耗低:催化燃烧室采用蜂窝陶瓷状为载体的贵金属催化剂,阻力小、活性高。当废气蒸气浓度达到2000 ppm以上时,可维持自燃。

安全可靠:设备配有阻火除尘系统,防爆泄压系统.超温报警系统及先进自控系统。

阻力小,净化率高:采用当今先进的贵令属蜂窝状陶瓷载体催化剂,比表面积大。

余热可回用:余热可返回烘道,降低原烘道中消耗功率,也可作其它方面的热源。

占地面积小:仅为同行业同类产品的70%- 80%.日设备基础无特殊要求,

使用寿命长:催化剂--般8000小时以上更换,并且载体可再生,

工艺流程及原理:该工艺主要采用高效催化剂.废气在催化剂作用下发生氧化反应,生成无毒无味的二氧化碳C02和水H20

其独特的高效换热系统保证了余热的有效回收,当废气浓度达到一定程度时,换热系统能使有机废气加热到催化氧化反应的起始温度,无需电加热,通过自身热量平衡处理有机废气。

该装置是将有机废气引入主要设备,通过催化剂的作用分解成水和二氧化碳,同时释放能量,由热交换装置置换能量,用于维护设备自燃的能源。

当催化床的温度达到250-300℃时,催化燃烧床开始反应,利用废气燃烧产生的热空气循环使用,此时电加热停止,不需要外加热,内部装填的陶瓷蜂窝体贵金属催化剂使用寿命为8000小时。整个脱附系统采用多点温度控制,保证脱附效果稳定。

工艺原理

“催化燃烧法”是把废气加热到启燃温度,在催化剂的作用下进行无火焰燃烧,生成二氧化碳和水并释放大量热量。催化燃烧净化装置根据催化燃烧机理,由催化室、电加热箱、热交换器、风机、电控柜五大部分组成。当废气进入装置首先到热交换器,用催化燃烧后余热通过热交换器把有机废气温度尽可能提高,通常温升△t=50-60℃,然后送入到电加热箱内,通过电热管加热到启燃温度,一般在200-250℃。达到温度会自动关闭加热系统,这时就进入催化箱内,进行催化燃烧反应,使CO及HC氧化分解成二氧化碳和水,并且释放大量的热量。这时,当废气浓度一定量时,产生的余热通过热交换器后温升已经达到启燃温度,这是催化燃烧装置就达到动态热平衡,这样就节省大量的电热功率。

安装调试

合同确认后,由项目负责人立即组织召集工程部、设计室等相关部门人员会议,严格按照设计要求及竣工日期编制生产安装调试计划书,确保人员、材料、设备全方位按期到位。整个施工过程由项目负责人进行监控管理,现场督察施工进度及工程质量,发现问题及时纠正。最后由工程师按相关质检标准及设计要求进行全面质量检查并进行系统调试,直到工程各项性能指标符合设计要求。

技术服务

本公司设有专业技术服务部门,可为客户提供各种咨询及方案设计服务,而且这些技术服务对于本公司用户是免费的。凡公司用户在产品使用过程中出现的各种技术疑难问题,本公司将派专业技术人员随时上门服务,及时解决问题,以”客户满意”为原则。

售后服务

本公司设有专门的产品售后服务部.并设有售后服务专线电话:凡由本公司承建的工程,都建立了完整的售后服务档案,并由售后服务部进行定期跟踪回访服务。整个工程免费维护壹年, (操作使用不当等人为责任除外) .并提供终身优质优惠服务。本公司承诺在2小时之内做出反应,如有必要,保证在规定时间内赶到用户现场予以服务

现场培训

本公司在工程验收合格后,向用户提交全套工程技术资料及产品使用说明书。同时本公司负责对用户指定的设备使用管理人员进行全面培训,内容包括:

(1)工程主要结构及系统工作原理;

(2)正确使用操作方法;

(3) 日常维护保养方法:

(4)常见故障原因及排除方法;

催化燃烧法废气处理设备

催化氧化处理技术是把废气加热到280°C进行催化燃烧,氧化产生的高温气体流经陶瓷蓄热体,使之升温‘蓄热”并用来预热后续进入的有机废气,从而节省废气升温燃料消耗的废气处理技术。

1.采用新型陶瓷蓄热系统,热利用效率高;

2.低温催化,能耗小费用低,运行稳定更安全;

3.系统结构紧凑.占地面积小;

4.停留时间长,燃烧充分,分解彻底;

5.自动化控制程度高、维修方便。贵金属催化剂,具有起燃温度低(280^C起燃) , 去除效率高 (>95%),具有较高催化活性,同时还耐高温、抗氧化、耐腐蚀。催化剂改变化学反应速度而本身又不参与反应,反应前后基本没有消耗。使用寿命长。 选用的催化剂是由负载在蜂窝陶瓷载体上的多孔金属氧化物和活性金属组成。

二、油烟净化设备处理

1.焊烟车间工况概述

依据现场勘察了解,设计废气处理量以设备处理方案,拟采用滤筒&布袋除尘处理+油烟净化&光催化氧化+活性炭吸附,通过 15 米高排气筒达标排放。

真空泵工艺在生产过程中会有大量的油烟废气溢出,对环境和员工身体都造成了巨大的危害;就油烟本身也是一种原材料的浪费。

2.设计方案

2.1设计依据:

《中华人民共和国环境保护法》

《中华人民共和国大气污染物防治法》

《大气污染物综合排放标准》

2.2设计工艺描述:

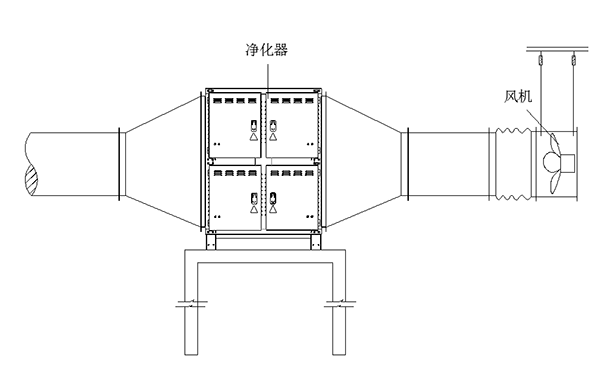

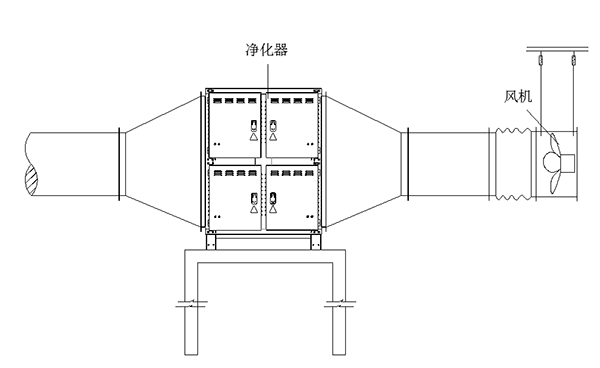

工艺流程:设备支架,管道、变径、油烟净化器、变径、管道、帆布软连接。

(1)油烟废气通过集烟罩收集汇总进入管道;

(2)板线式双区高效净化电场进行油烟净化;

(3)引风机管道将洁净的空气对空排放。

2.2工作原理

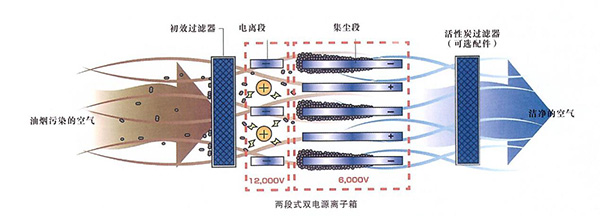

高压静电净化器工作原理:

高压静电油烟净化设备是利用阴极在电场中发射出来的电子,以及由电子碰撞空气分子而产生的负离子来扑捉油烟粒子,使油烟粒子带电,再利用电场的作用,使带电油烟粒子被阳极所吸附,以达到除油烟的目的。

工艺特点

(1)内部装置为可拆卸的模块化组合,这样既方便设备日常自动清洗维护,也 有利于后期部件的维修替换;

(2)设备都采用标准法兰连接的组合式结构,使设备具有可升级性。模块化净化单元可以灵活组合,根据不同的净化处理量及净化率要求,单元数量可作适应性调整;

(3)安全系统设计周密,检修门被打开,高压电源即自动切断;高电压电源精心设计成环氧树脂严密封闭的单元体,使用安全可靠;采用了大型机所运用的闪络跟踪技术,可配备远程控制系统,大大提高运行的安全系数。

(4)高效捕集不同粒径的油雾粒子,净化效率高,从根本上解决了污染转移问题。(欧美的发达国家均采用此技术)

(5)静电电源控制系统可自动调节电场强度,使净化设备在长期运行后仍保持较高的净化率。

(6)静电电源控制系统具有过流过压自动保护装置,保证设备稳定运行。

3.技术参数

3.1产品适用范围:

静电式油烟净化设备广泛适用于:纺织印染、化纤纺丝、金属加工、塑胶、皮革、焊接烟尘、机床油雾等行业。

3.2本系统配备图:

高能离子已UV光解净化原理

UV紫外线光解和高能离子技术是现今应用于有机废气降解最常用的两种方法。采用这两种办法,都能将废气中的有机成份,分解为无害的水及二氧化碳,并预防了二次污染。但这两种方法,仍各有优缺点。

UV光解是利用特殊的低压紫外灯管能同时发射出185nm紫外线和254nm紫外线的双光谱特性。灯管发射出的185nm紫外线,能触发空气中的O2(氧),转化为O3(臭氧)。臭氧具有很强的氧化能力,其与废气中的碳氢化合物(如苯类、烃类、醇类、脂类等)充分混合接触后,在灯管发射出的254nm紫外线的照射催化条件下,能将这些有害污染物,直接氧化分解为水和二氧化碳。由此可见,紫外灯管发射出的185nm紫外线,起到了提供氧化反应物的作用;而灯管发射出的254nm紫外线,起到了提供光解反应顺利进行的必要反应条件的作用。但紫外灯管的臭氧产生能力较低,如现在使用最为普遍的150W U形臭氧紫外线灯管,在氧气充足的条件下,每小时的臭氧产生量约为900mg左右,即其单位功率每小时的臭氧产生量仅为6mg/w。而臭氧作为光解反应中的一种主要的反应物质,其产生量的多少,直接影响着处理效果的好坏。

高能离子技术,是利用高压的电场,使空气中的O2电离产生O3,其臭氧产生效率要比紫外灯管高很多。如新萌越环保科技江苏有限公司生产的60W等离子管,其每小时的臭氧产生量约为6000mg左右,即其单位功率每小时的臭氧产生量为100mg/w,是紫外灯管单位功率臭氧产生量的16倍。 但高能离子管几乎不发射出紫外线。缺少了紫外线的催化作用,在单纯采用等离子工艺的废气处理装置中,臭氧与有机废气的反应变得缓慢困难,同样制约了设备的处理效能。

因此,我们尝试将这两种处理方案结合起来。将高能离子装置布置在光解设备的前段,高能离子装置产生的O3与有机废气混合后,流经紫外线灯管。紫外线灯管能进一步地触发O3的生成,同时在灯管254nm紫外线的催化作用下,O3与有机物的反应效能大幅提升,从而取得理想的处理效果。由于等离子装置较紫外灯管高得多的臭氧产生效能,使得设备的功耗随之降低,节能效果显著。

现有高能离子技术常见的有非真空型及真空型两类。

非真空型等离子发生器主要为板式和蜂窝式两种,它们所需的工作电压很高,约1.5~1.8万伏,因而对系统的绝缘要求很高。且工作过程中产生的电弧较大,且直接暴露在空气中,当应用于含有易燃性气体的废气处理工艺中时,存在很大的火灾隐患。

而现有的真空型高能离子管都是使用软料玻璃制作,其优点是:1、所需的工作电压大幅降低,约为2-3千伏,因而对系统的绝缘要求大幅降低,由高压电火花引燃易燃气体的可能性也随之降低;2、所产生的电弧绝大部分被封闭于真空管内,更使得引起火灾的可能性大幅下降。但其缺点是软料玻璃在工作环境温度变化较大的条件下,很容易产生裂纹,而使管内的真空条件遭到破坏,使其无法继续工作。其稳定性能很差,寿命短,限制了它在生产中的实际应用。

并采用不锈钢网代替原来的铝网,使得这种新型的等离子管能耐受更严酷的工作环境,延长了其使用寿命,保证了工作的稳定性。同时由于管壁不易破裂,也消除了由于管壁破裂,电弧外泄而形成的火灾隐患,使用更加安全。专门设计配套的等离子电源,也使得离子管的性能得到提升,臭氧产生率有了可靠的保障。

新设计的管头使用硅胶材料制作,较现玻璃等离子管经常采用的塑料管头,具有更好的耐腐蚀性能。管头上的法兰结构设计,使得安装也更为方便。

新的石英等离子管的密封,使用工字形夹封结构,而不是现今软料玻璃工艺中采用的环封结构,使得结构更加坚固,不易破碎。

离子管的长度被设计为81CM,与150W的U形光解灯管等长,因而可被方便地设计安装到现有的光解设备中。

我们一般建议可将原光解设备中紫外灯管数量的15%-20%,以一只60W石英真空等离子管替代2只150W臭氧紫外线灯管的比例进行替换。如原使用100只150W臭氧灯管的光解系统,我们建议可将其中的20只臭氧灯管,以10只60W等离子管替代。 这样系统的总功率将由原来的约18000W(灯管功率150W+镇流器功耗30W),降为15060W(离子管功率60W+电源功耗6W),而系统的臭氧产生量却将由原来的90000mg/h,提升为132000mg/h。这样系统的能耗将降低约20%,而臭氧产生量反提升约45%。可见既提升了处理的效果,又能节约能源,同时也降低了设备造价。

扫一扫查看更多

扫一扫查看更多